Durch die Erweiterung um zusätzliche 222 m² in Lohne steigert Pöppelmann FAMAC die Reinraumbasis auf 872 m² und gewährleistet ISO-7- und GMP-Konformität. Moderne Spritzgusspressen mit Schließkräften von bis zu 900 Tonnen arbeiten in versiegelten Zellen. Automatisierte Roboter entnehmen Produkte und übergeben sie an fahrerlose Transportwagen. Anschließend erfolgt die Verpackung inklusive RFID-Doppelbeutelung, wodurch eine lückenlose Rückverfolgung aller Chargen gegeben ist. PÖPPELMANN blue ergänzt dies mit PCF-Analysen zur Umweltoptimierung. Ein innovatives Schmierungssystem.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Pöppelmann Gruppe bietet Möglichkeiten in automatisierter Kunststofffertigung für Pharmabranche

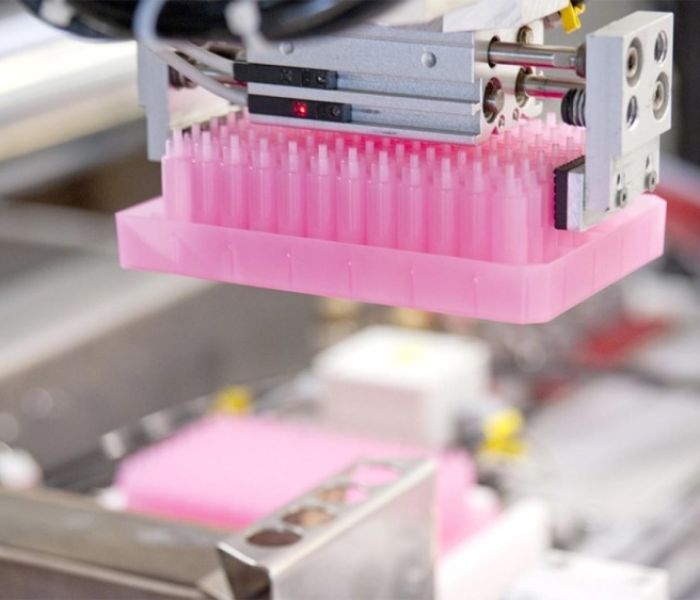

Vollautomatisch, effizient, sicher: An der Verpackungsanlage (Foto: Pöppelmann GmbH & Co. KG)

Angesichts steigender Anforderungen an Pharma- und Medizintechnikprodukte erweitert Pöppelmann FAMAC Kapazitäten und Automatisierungsgrad gleichermaßen. ISO 7- und GMP-zertifizierte Reinräume von nunmehr 872 Quadratmetern bieten Platz für großformatige Spritzgussanlagen, Robotik, FTS und RFID-Doppelbeutelung. Intelligente Sensorik minimiert Ausschuss, während automatisierte Abläufe Durchlaufzeiten reduzieren. Unter dem Dach von PÖPPELMANN blue analysiert ein Expertenteam Produktcarbon Footprints und identifiziert Potenziale zur Reduzierung von Treibhausgasemissionen entlang der Wertschöpfungskette. Zukünftige HORIZON-Erweiterung ergänzt um weitere 500 m² Reinraumfläche.

Zusätzliche 222 m2 Reinraum ermöglichen FAMAC streng kontrollierte Produktion

Pöppelmann FAMAC erweitert seine Reinraumkapazitäten um 222 m2 und erreicht damit eine Gesamtfläche von 872 m2. Die neuen Räumlichkeiten erfüllen sowohl die DIN EN ISO Klasse 7 als auch die GMP-Anforderungen der Pharmaindustrie. Ein verstärktes Monitoring von Luftfeuchte, Druckdifferenzen und Partikelwerten stellt konstante Prozessbedingungen sicher. Dieses Upgrade ermöglicht die Serienherstellung von sterilen Komponenten mit reproduzierbarer Qualität und stärkt die Position des Unternehmens als zuverlässiger Partner für sensible Medizintechnikprodukte. Maßgeschneiderte Lösungen.

GMP-konforme Spritzgussmaschinen mit 900 Tonnen ermöglichen saubere großvolumige Pharmaverpackungen

Leistung und Sauberkeit vereinen Spritzgussmaschinen mit bis zu 900?t Schließkräften, die großvolumige Pharmaverpackungen effizient produzieren. Ein vollgekapseltes Schmierungskonzept isoliert Schmierstoffströme vollständig und verringert Emissionen von Partikeln auf ein Minimum. Dies optimiert den Energieverbrauch durch geringere Reibung und spart Ressourcen ein. Gleichzeitig fördert das gekapselte Konzept eine saubere Maschinenumgebung und minimiert Wartungsaufwand. Dank nahtloser Einbindung in GMP-konforme Produktionsbereiche werden regulatorische Vorgaben zuverlässig erfüllt, während Ausfallrisiken reduziert und Laufzeiten verlängert werden. höchste Sauberkeitsstandards eingehalten

Effiziente automatisierte Produktion durch Roboter und FTS-gestützte nahtlose Prozesskette

Ein automatisiertes System aus Roboterarmen und Fördertechnik übernimmt die Entnahme der spritzgegossenen Produkte aus den Werkzeugen ohne manuellen Eingriff. In Echtzeit überprüft eine integrierte Kameralösung Maße und Oberflächendefekte. Anschließend werden die geprüften Teile automatisiert sortiert und äußerst präzise in Transportgestelle oder Behälter gestapelt. Selbstfahrende Transportsysteme (FTS) transportieren die Einheiten zuverlässig zur Verpackungszeile. Die digitalisierte Prozesssteuerung reduziert Fehlerquoten, steigert die Durchsatzrate und gewährleistet konstante Produktqualität. Optimierungsalgorithmen tragen zu minimalem Ausschuss bei.

Reinraumverpackung mit RFID-Technologie optimiert Sicherheits- und Rückverfolgbarkeitsprozesse vollständig prozesssicher

Die hochpräzise Verpackungsmaschine verschweißt Produkte vollautomatisch in Reinraumbeutel und versieht sie mit RFID-Etiketten zur digitalen Chargenidentifikation. Anschließend erfolgt eine normgerechte Doppelbeutelung, die zusätzlich vor Kontamination schützt. Ein RFID-gesteuertes Tor erkennt Losnummern beim Durchgang und sperrt fehlerhafte Kombinationen. Dadurch wird das Vermischen unterschiedlicher Chargen im Karton ausgeschlossen. Diese Lösung reduziert manuelle Eingriffe, beschleunigt Produktionsabläufe und gewährleistet eine revisionssichere, lückenlose Rückverfolgbarkeit nach GMP-Standards. Sie integriert automatische Prüfschritte, dokumentiert jeden Vorgang revisionssicher unmittelbar.

Medizintechnikhersteller reduzieren Emissionen dank Pöppelmann FAMAC PCF-Analysen und Beratung

Als Teil der PÖPPELMANN blue-Initiative erstellt Pöppelmann FAMAC Product Carbon Footprint-Analysen für den Bilanzraum Cradle-to-Gate. Dabei werden Emissionsquellen entlang der Wertschöpfung verfolgt und in CO2-Äquivalente umgerechnet. Pharma- und Medizintechnikfirmen profitieren von einer unverbindlichen Beratung, die individuelle Handlungsempfehlungen zur CO2-Reduktion liefert. Durch moderne Datenerhebungsmethoden und Simulationstools lassen sich Emissionshotspots gezielt angehen, Prozesse optimieren und die Nachhaltigkeitsbilanz der Produktpalette signifikant verbessern. Mitarbeiter erhalten praxisorientierte Schulungen zur Umsetzung nachhaltiger Maßnahmen im Betrieb regelmäßig.

Neues HORIZON-Projekt sichert Effizienz mittels digitaler Automatisierungslösungen und Sicherheit

Unter dem Projektnamen „HORIZON“ ergänzt Pöppelmann FAMAC seine Produktionsanlage um 500 m² Reinraum, um integrierte Fertigungs- und Montageszenarien umzusetzen. Auf dieser neuen Fläche verbinden sich automatisierte Spritzgusszellen mit anschließenden Montagearbeitsplätzen, die durch ein digitales Steuerungskonzept miteinander kommunizieren. Dank durchgängiger Sensorik und vernetzter Produktionssoftware bleibt jeder Prozessschritt transparent und kontrolliert. Michael Dultmeyer betont den Mehrwert dieser Modernisierung, die Qualität, Sicherheit und Wirtschaftlichkeit gleichermaßen steigert. Sie eröffnet Kunden neue Kapazitäten und Optionen.

Hochgradig innovatives Schmierungskonzept minimiert effektiv Partikelemissionen in GMP-konformen Reinraumproduktionszellen

Mit der neuen Reinrauminfrastruktur und hochautomatisierten Spritzgussmaschinen sichert Pöppelmann FAMAC Produktionsprozesse nach ISO 7- und GMP-Standards ab. Roboter, FTS und ein innovatives Schmierungskonzept minimieren Partikelemissionen und garantieren maximale Reinheit. Die vollautomatische Verpackung mit RFID-Doppelbeutelung gewährleistet lückenlose Chargenrückverfolgbarkeit. Ergänzende PCF-Analysen unter der PÖPPELMANN blue-Initiative optimieren die Umweltbilanz im Cradle-to-Gate-Bereich. Zukünftige HORIZON-Erweiterungen untermauern das Bekenntnis zu Effizienz, Nachhaltigkeit und hoher Produktionsqualität. Reduzierte Stillstandszeiten, standardisierten Abläufen sowie verbesserter Planungssicherheit über den gesamten Produktionszyklus.